小米 4的诞生地 富士康代工厂参观游记

1猎奇之旅:富士康首次向媒体开放

笔者前几天有幸随同小米公司的业务团队一起参观了富士康的代工厂,至于为什么这里会特意用到“有幸”两个字,主要是因为富士康之前从没大规模的开放过代工厂供媒体进行参观,我们这波人算是首批。

到那里参观的理由也很简单,雷总在小米4的发布会上曾经许下承诺,会带媒体朋友们去生产制造它的代工厂转一转。虽然我们当时也没把这件事儿放在心上,但在三个月后小米还是履行了当时的承诺。

其实整个富士康代工厂之旅有差不多一半的时间消耗在路上,因为我们要参观的厂区,也就是负责小米手机代工业务的厂区,位于北京的卫星城河北省廊坊市的境内。大巴车10点出发到那正好赶上午饭。

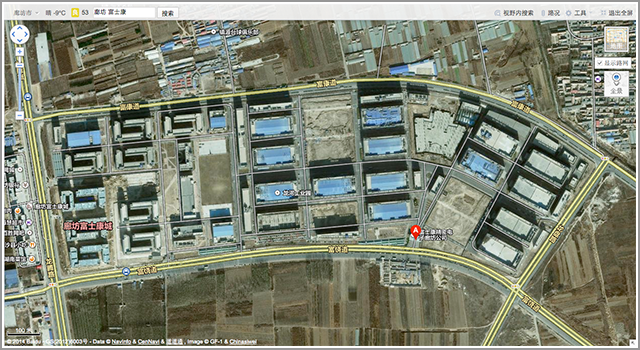

位于廊坊市西南郊区的富士康代工厂厂区(图片来自百度地图)

从百度地图上看,这个厂区在廊坊市的西南郊区,POI信息点的名称是“富士康京密电子公司”。至于我们为什么不去位于北京大兴区亦庄的代工厂,或者是去小米在南京英华达的代工厂,理由也很简单。

百度街景已经覆盖到了富士康(廊坊)厂区(图片来自百度地图)

因为此次开放给媒体做参观的是小米4手机的部分生产线,再加上只有这里能够很好的加工奥氏体304不锈钢中框。但或许是涉及商业机密,包括CNC数控机床、表面喷砂等核心生产环节都没让参观。

■参观项目

1.SMT印刷贴片生产线

2.整机产品组装生产线

3.金属框冲压锻造车间

4.金属框镭射切割车间

看到这里还是一头雾水?其实笔者在去工厂参观之前脑子里也有不少的疑问。所以我们在进入主题之前先来了解一下富士康科技集团,以及经常被连带提到的台湾鸿海精密集团的一些相关信息。想了解详情请翻页。

2先做答疑:四个关键词了解富士康

说到富士康,混中关村在线的亲们对此也都应该有所耳闻了,或者起码会知道它的主要业务之一是跟智能手机的生产制造有关。毕竟苹果、iPhone和富士康一起出现在文章标题里的概率并不算低了。

“帮助部分手机厂商制造产品的部分零配件,然后拿到其它的零部件并组装成终端产品”,笼统地说富士康在智能手机圈子里就是在充当着一个“工匠”的角色,帮助设计师(厂商)打造出最后的产品。

富士康科技集团是台湾鸿海精密工业股份有限公司在大陆投资的企业

那么为了更好的说明富士康是一家怎样的公司,以及它在这个行业里有着怎样的地位,笔者觉得用以下四个关键词来做延伸说明会更为容易一些。当然如果您只对厂子里的情况感兴趣,直接翻页就好。

关键词一:全球财富500强企业

富士康是台湾鸿海精密集团在大陆投资兴办的企业,隶属于台湾首富郭台铭名下,同时也是《财富》世界500强榜单的常客。2014年的排名是第33位,我们熟知联想、华为分别排在第286位和第285位。

鸿海精密(大陆称为富士康)在2014年的《财富》世界500强企业中排名32位

关键词二:OEM为主ODM为辅

这是一家拥有ODM(负责产品设计并制造生产)、OEM(拿厂商的设计并制造生产)能力,专业生产制造3C产品以及半导体设备的电子专业制造商。目前的主要业务依旧是帮助厂商代工制造产品。

关键词三:两地研发专利数众多

能够拿下苹果、小米(目前富士康全球第二大客户)等国际级的大客户,富士康靠得是制造与生产技术的硬实力。其在大陆、美国两地组建了研发团队,每年申请的专利数常年排在国内厂商前十位。

富士康在大陆的研发基地位于科技企业扎堆儿的深圳市宝安区(图片来自百度地图)

关键词四:欧美亚三地设厂制造

除西北地区外,富士康在国内的主要经济区都设有科技工业园区,解决了当地周边大量社会人员的就业问题,并在欧、美、亚三大洲设立了200余家子公司和派驻机构,全球范围内拥有120余万员工。

3开始之前:廊坊厂区介绍体验伙食

■厂区布局

话题回到代工厂,富士康在国内二十多个城市都设有厂区,其中东莞、佛山、昆山、成都这几家在新闻中经常会被提及。那么我们此次所参观是位于河北廊坊的厂区,也就是小米4手机的诞生之地。

那么作为富士康在北方的重要生产基地之一,廊坊产区的占地面积有73万平方米之多。雷军在今年六月份曾发微博表示小米是富士康的第二大客户,小米占用的厂方平米数达到了廊坊富士康的60%。

富士康(廊坊)厂区被分为A、B、C三个区(图中从左往右)

目前这个厂区共分为三个区域,其中A区是生活区,有九栋宿舍楼,能同时容纳近五万名员工。同时这里还有全面的配套设施,网吧、图书馆、超市、食堂、操场等都有配备。另外的B、C区为生产区。

■感受体验

实际观察,富士康(廊坊)就是内种典型的社区型工厂,不同区域之间设有很宽阔马路,绿化工作做得也还不错,基本上视线中始终会有植物出现。由于已投产很多年,所以建筑的外墙皮都有些脱落。

富士康(廊坊)是很典型的社区型工厂(超市、图书馆、操场统统都有)

由于我们到达厂区的时候正值午饭,所以厂区中来来往往的员工数量不少,从面相上看,20岁左右的年轻人居多。据组装车间的负责人介绍,这里除了周边的本地人外,还有很多来自西北地区的员工。

富士康(廊坊)厂区内的食堂(我们在比较干净的VIP区吃的午餐)

虽然饭菜的品相比较一般但味道还是挺不错的(伙食的标准是两荤两素)

因为要吃午饭,所以我们这一波人先体验了厂区中食堂的伙食。食堂的面积着实不小,但就餐环境并没有想象中的那么好(毕竟是全球第一的代工厂)。我们的就餐标准是两荤两素,菜的味道确实还行。

饭后是半个多小时的讲解(随后被告知手机和相机都不能随身携带)

午饭过后我们在会议室听了短暂的讲解,随后便开始了正式的参观(手机、相机均不能随身携带,照片都是随行的摄影师所拍,凑活看吧)。参观地点是位于B区的四个生产车间,下面我们一一讲解。

4行程之一:人很少的SMT贴片车间

毕竟是首次向媒体开放再加上时间所限,所以我们此次只参观了四条生产线。过程中厂方人员告诉我们:这四条生产线只占了小米4生产总流程的10%左右,之前雷总过来参观全部流程花了七个多小时。

由于厂区面积较大所以大巴车是必不可少的代步工具

整个参观过程的首站便是自动化程度最高的SMT(SurfaceMountedTechnology)表面贴装生产线,同时也是人员密集度最小的生产线。由于这里有很多未作保护处理的芯片元件,所以要做好防护工作。

进入SMT车间之前要做好防护工作(头套、鞋套、防静电服必不可少)

和生产线上的工人一样,我们在入门之前也都带好了头套、鞋套和防静电服。不过由于只是参观所以我们并没有佩戴专门的防静电手环和指套。进门之后,眼中基本都是机器设备,很少看到工作人员。

最开始的原料经过这一排机器后就成了小米4的主板(随行摄影师没有拍全)

由于基本都是自动化操作所以这个车间的工人很少(员工手上戴的是防静电手环)

那么一片PCB基板从这一排机器的一头走到另一头,出来之后就成了小米4手机的主板。其中需要经过打印电路、芯片贴装(使用锡膏)、回温固定三个主要环节。中间和最后还有机器和人工的检测过程。

讲解员身后的机器就是贴片机(机械臂抓取带子上的元件后放置在PCB板上)

小米4手机SMT生产线中的核心部件也就是高速贴片机来自松下(Panasonic),电容、电阻、芯片、屏蔽罩都是由它负责安装在PCB上,至于用于防静电的泡棉则是在旁边的额外的生产线上进行安装。

员工在检查经过回温固定后的主板(主要是看元器件是否有虚焊和位置的偏移)

主板成品要在这里进行初步的通信性能检测(操作人员需要佩戴指套)

在一个完整的生产流水线中,会配有8条这样的SMT生产线,同一时间内一条SMT生产线上差不多同时加工着10多套主板,每一套主板是由4片主板组成的,所以也就20多分钟加工约50片主板,半分钟一块。

5行程之二:近百米长的组装生产线

第二站是整机组装生产线,这里的景象与之前完全不同,一条条的生产线上密密麻麻坐满了人,也是人工参与度最高的生产线,看到这里各位应该也就能明白为什么富士康工厂要招收那么多的员工了吧。

在这条生产线上,各种组件通过一道道工序组合成完整的手机。组装过程中,富士康还为小米4设计了两款硅胶保护套,防止过程中可能出现的外观磨损。那么在做测试后刷入指定的MIUI系统,这就完事了。

组装、检测、包装生产线差不多有近百米长(一个操作员后面会跟一个检测员)

看图吧,上面就是小米4移动定制版组装生产线的一部分,笔者目测生产线全长差不多得有80-90米,基本上是一米一个人的样子。这些组装好的手机在生产线的末端就直接被打包装箱了,然后送往库房。

虽然是第二个参观的地点但小米4手机的加工生产过程到这里就结束了

和前面SMT生产线高度集中的生产方式不同,这里没有能同时处理多个任务的可编程加工设备,每一名员工都有明确的分工,并且在每一名组装人员的右手边都会配备一名质量检测员,毕竟人手不如机器。

就以屏幕部分的安装来说,先是专人检测需要安装的屏幕是否有瑕疵,然后是在B壳制定位置进行点胶,接下来放置屏幕,随后使用设备进行屏幕的压合(溶胶粘合),最后一步是固定屏幕的排线。

美女负责人介绍这里的C级员工培训三天即可上岗(每个人的操作都很简单)

据介绍,这些员工被分成了A、B、C三个等级,C级员工培训三天即可上岗,而要求最高的A级员工则至少要培训一周的时间才能上岗。通常一名员工要至少学习五个零部件的加工方法,以便调休轮换。

6行程之三:钢板艺术之旅的第一站

前面的SMT和组装车间都比较安静,充满了科技气息。接下来我们参观的则是最吵闹、也最有工业味道的冲压车间。小米4手机金属中框加工过程的第一站就是这里,也是“一块钢板的艺术之旅”的起点。

加工小米4金属中框的冲压车间环境比较恶劣(这里没有女员工)

冲压车间的设备看着明显都要粗犷不少,随处可见的油污和叮叮当当的打击声造就了比较恶劣的生产环境,因此工人都带着用于隔音的耳塞。另外由于还需要一些体力劳动,所以这里没有女员工的身影。

放在地上的这些就是用来加工小米4金属边框的奥氏体304不锈钢板。这一整块的钢板在这个锻造车间里要经过七个加工步骤,完成后就是小米4手机发布会邀请函的那块板子,离最终的成本还差得远。

一块钢板在这里要经过七个加工步骤(最后内块就是邀请函里送的那块)

摆在桌子上的这一排就是钢板经过每一个加工步骤后的样子了。工作人员需要做的就是运输物料,并将它们摆放到冲压机上。虽然看上去挺费劲,但锻造过程并不耽误时间,差不多5秒就能完成一个步骤。

经过冲压打孔后剩下来的金属废料

可以看到这些金属板上有不少的开孔,这些开孔一方面是在加工的时候用于辅助定位,另一方面则是为冲压过程做的应力缓冲。不然板子越压越薄,多余的物料没有去处,使之形变的成本也会越来越高。

这个车间里也在测试自动化设备以减少人工成本提高效率

由于在放置物料后需要员工用双手按下按钮冲压机才会工作,所以我们也不必为他们的人身安全所担忧。另外为了提高效率,这里也布置了由富士康生产的机械臂,我们参观时这些机械臂还处在测试阶段。

7行程之四:非常酷的镭射切割工艺

本来以为看过了钢板的锻造过程后会去参观“艺术之旅”最神秘的部分,也就是CNC数控机床和表面喷砂的车间,但遗憾的是我们直接略过了这两个耗时最长也是最考验工艺的环节,也只能理解为商业机密了。

所以镭射切割车间就是我们此次整个参观流程的最后一站,这个车间里主要有两个加工项目,一个是将不锈钢金属框中间的多余废料切除,另外一个是用镭射光线烧掉边框上塑料隔断表面的金属物质附着层。

经过废料切割后这个金属中框就很近接近最后的成品了

废料切除也是一台设备对应一个操作员,因为过程中会产生电火花所以这里也做了一些防护措施。切割后断点处会出现毛边,那么接下来的步骤就是使用机器或是人工对其进行打磨,这里也会有专门的检测员。

使用镭射光线灼烧掉塑料隔断上的金属层(因为之前有喷砂过程)

为了让使用金属边框的机器能够接收到手机信号,通常的做法是在边框上加入几个塑料隔断。这个“镭射灼烧”的目的就是去掉表面喷砂过程中附着在塑料隔断上的金属层,这个需要对激光的功率进行精确控制。

为了保护金属框运输时的相互摩擦这里会套上一层保护膜(这里也在做自动化测试)

细节方面,为了避免金属中框在运输途中的刮擦,在整个加工环节的最后还会有一个贴膜的过程,这个步骤同样也在做自动化生产测试。可见富士康工厂还是比较重视质量检测和产品保护这两个不可见的过程。

8数据总结:两万名员工 180万产能

一部小米4手机在这里要经过130多位工人的手才能出厂摆上货架,目前整个富士康(廊坊)厂区内共有两万名员工参与到小米手机的制造(多个型号),另外还有一部分红米手机在南京的英华达代工生产。

为了平衡各个车间的产量达到生产效率的最大化,厂方在生产线数量的布置上都经过了精心计算。比如基本上完全是自动化处理的印刷贴片流程只有8条生产线,而劳动力密集的组装环节则配备了18条生产线。

作为富士康的第二大客户小米与其关系目前是不一般的好

面对大量的订单,小米4手机的生产线实行双班倒休策略。厂长还向媒体表明在这个月可以达到月生产180万台的量级。之前产能不足的问题主要就在这个使用了倒角设计的金属中框,最初的良品率甚至为零。

富士康代工厂的高管还站出来为小米饥饿营销的说法平反:“我们也听到一些关于小米搞饥饿营销的说法,只有我们知道确实不是这样,这也挺无奈的。”前面提到的美女负责人还表示他们一直在不停的招人。

对于这个问题,笔者之前也跟小米的朋友打听过,说是为了保证供货前一阵连公司内部作为福利的F码都停止申请了。不过笔者也有个疑问:既然每月能生产180万,为什么在官网提供抢购的原价机只有40万?

不管怎样,此次代工厂之行还是给我们提供了不少的信息。一是廊坊产区作为富士康的北方重镇,其代工能力和产能确实不低。二是小米作为富士康目前的第二大客户,两家企业目前的关系真的是不一般的好。

那么当高通的专利保护伞因为判决的下达而消失时,小米这些创业型公司势必会受到一些裙带效应的影响。而手中握有大量专利,同时又能够帮助小米在硬件设计上更近一步的富士康是个很不错的合作伙伴。